随着混凝土技术的不断进步和建筑发展的需求,混凝土行业已经经历了低混凝土LC(C15以下)和普通混凝土NC(C15-C50)阶段;目前混凝土行业正处于普通混凝土NC向高性能混凝土HPC(C50-C100)发展阶段;绿色高性能混凝土GHPC、绿色生态混凝土和超高性能混凝土UHPC(C100-C200)是混凝土未来发展的方向。

混凝土的和易性、后期强度、变形及耐久性,是生产高性能混凝土和超高性能混凝土不可缺少的原料。改善混凝土的和易性、可泵送性和摸面性能等工作性。降低混凝土水化热,防止大体积混凝土产生裂缝。掺和料能和Ca(OH)2发生二次化学反应,减少混凝土中大的毛细孔,使混凝土结构更加致密,提高混凝土的抗冻性、抗渗性、抗硫酸盐侵蚀等耐久性能;C8O以上高性能混凝土需要要掺入硅灰等掺合料。

试验证明,矿物掺合料掺量较大时,可以有效地抑制混凝土“癌症” 碱—骨料反应。内掺30%的低钙粉煤灰能有效抑制碱硅反应的有害膨胀;掺量超过40%的矿渣,能抑制碱骨料反应。

混凝土掺合料具有火山灰、形态和微集料效应,可以取代10%~50%的普通硅酸盐水泥用量,降低混凝土生产成本;我国每年利用粉煤灰、矿渣微粉、钢渣粉、硅灰等大宗工业固废掺和料7.59亿吨,减少环境污染。

混凝土用量较大的掺合料主要有粉煤灰、矿渣微粉,其次是钢渣粉、磷渣粉、石灰石粉、火山灰、硅灰以及复合掺合料等。

要充分发挥活性掺合料和非活性掺合料的火山灰活性效应、形态减水效应和微集料填充效应,提高混凝土质量和性能,掺合料应当具有或细磨成比水泥更细的粒度、更大的比表面积;

除了硅灰自身平均粒度0.1-0.2微米,比表面积大于15000M2/KG,不需细磨加工外,其它活性和非活性掺合料均需要细磨或分选加工,才能满足混凝土掺合料的使用要求。

掺合料一般粉磨工序为:

TIPS: 混凝土掺合料加工工序关键在于粉磨与分选

随着社会的发展,矿物掺合料生产和应用也越来越广泛,人们在研究过程中发现,在水泥水化过程中,掺合料之间会发生化学反应,相互之间产生诱导激活、表面微晶化和界面耦合等一系列效应,这种效应能够改善混凝土的工作性,增强混凝土的抗压强度,让混凝土更耐久,施工性能更好。

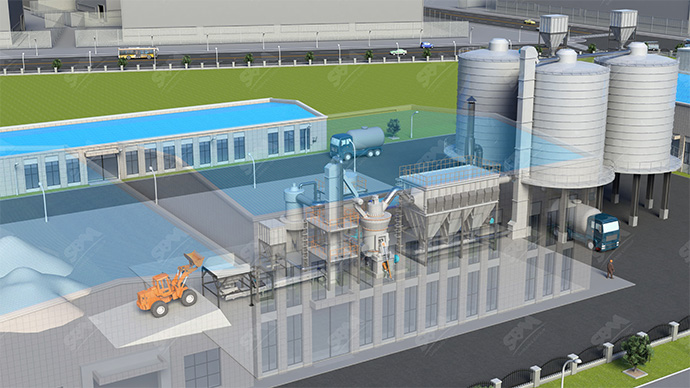

由于现在混凝土对复合掺合料需求量越来越大,规模化、专业化、工业化才能保证其质量稳定,降低成本。

掺合料主要原材料--粉煤灰、矿渣和石粉分别产自火力发电厂、钢铁厂和砂石骨料加工厂,而混凝土搅拌站是其终端使用单位。为了将混凝土复合掺合料技术变成功能化胶凝材料,掺合料加工企业必然和混凝土生产企业进行合作,才能实现混凝土掺合料技术和经济效益。

利用干法机制砂石除尘和细粉分离收集的干净的灰尘和部分多余的5-10毫米骨料,按一定比例混合,采用立式超细磨粉机磨成混凝土掺合料,既实现了砂石骨料加工产出的附属废料多效综合利用“零排放”,又解决了混凝土掺合原料供应难题,实现混凝土砂石骨料与掺合料长期稳定和绿色生产新模式;与混凝土站、干粉砂浆站有机结合,减少仓储和转运费用;以混凝土搅拌站为依托,形成“多位一体” 绿色建材综合工厂。