破碎机的安装是移动式破碎站的设计重点之一。合理的安装形式可以有效抑制振动传递,减音降噪,同时有效提高电气元件、动力单元等的使用寿命。合理的安装形式对破碎机使用寿命及性能都至关重要。

下面简单分析破碎机的几种安装形式及其优缺点对比。

1 刚性连接

1.1 连接方法

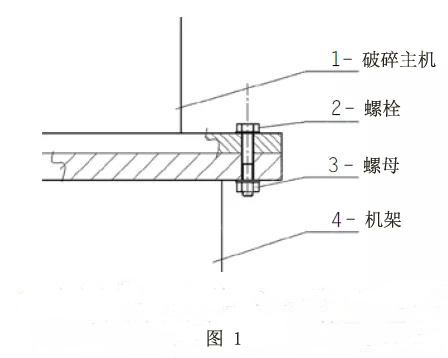

如图1所示,破碎主机与机架通过螺栓和螺母连接,破碎主机与机架之间没有缓冲和减振装置。由于螺栓弹性模量较大、变形量较小,因此本方案视为刚性连接。

1.2 螺栓隔套防松

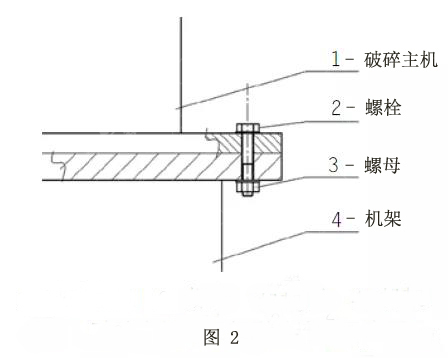

破碎机运行时需要承受极大的冲击,螺栓松脱问题的发生和机械设备结构设计有关,其能否吸收或者缓冲动载直接决定了螺栓使用性能。若结构设计无法优化,可以采取增设钢隔套的方式提高螺栓抵抗冲击的能力。此方案是通过加长螺栓,增加总弹性变形量,利用变形量抵消载荷冲击进而保证预紧力,避免螺栓松脱。隔套防松应用如图2所示。

1.3 优缺点

刚性连接时,由于破碎主机与机架之间没有缓冲、减振装置,破碎机产生的振动直接传递到机架上,几乎没有缓冲和振动抑制,因此机架与破碎机结合处以及与机架连接的其他部件均受到不同程度的振动损伤,使用寿命受到不同程度的影响。因此本方案不适合冲击较大的破碎机,如颚式破碎机和圆锥式破碎机。但其结构形式简单、成本低等优点特别明显,在冲击不大的反击式破碎机应用较多,但此时要注意机架结构局部加强,防止机架疲劳断裂。

2 橡胶减振器连接

2.1 连接方法

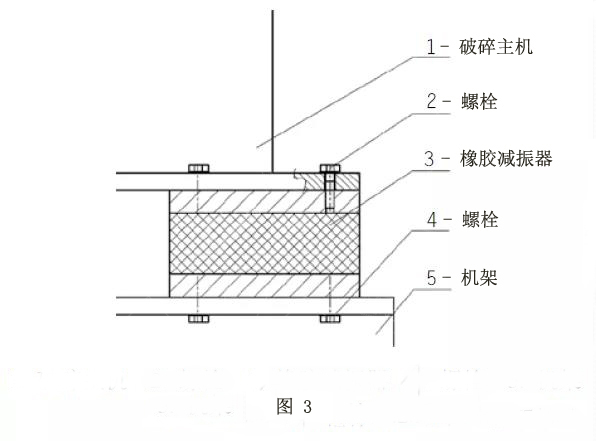

破碎机用减振器一般选用“三明治”式橡胶减振器,上下两块钢板和中间橡胶块胶合而成,钢板上有螺纹孔用于螺栓紧固,橡胶块用于减振和吸能。如图3所示,破碎主机通过螺栓与减振器上侧钢板连接,机架通过螺栓与减振器下侧钢板连接。

2.2 限制径向位移

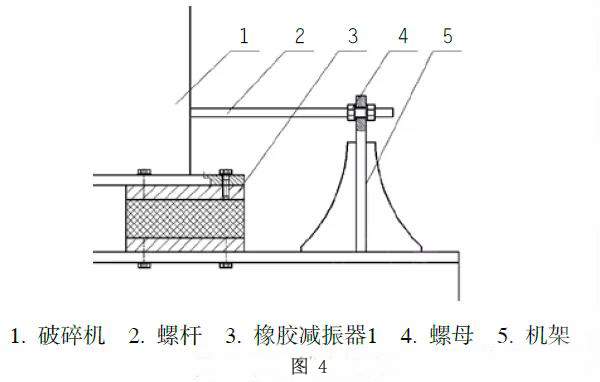

由于橡胶与钢板胶合力较小,因此这种减振器只允许承受轴向压力和较小的径向剪切力。破碎机工作时会产生较大的冲击和振动,因此破碎机一般选用皮带传动,用于缓冲和吸能。为了保证传动皮带具有足够的预紧力、防止皮带脱轨飞出,并避免减振器因径向过载损坏,需要限制减振器径向位移,所以需要在破碎机传动皮带预紧力方向上增加机械锁止机构(如图4所示),用螺杆限制破碎机在此方向上的位移量。

2.3 优缺点

在刚性连接的基础上,破碎主机与机架之间增加橡胶减振器,可以有效减缓冲击和抑制振动传递,是有效、可靠的减振抑振和隔音降噪的好方法。橡胶减振器应用广泛、物美价廉,并向着规模化、标准化方向发展,选型和匹配更加简单,因此也是目前较有效、较主流的解决方案。受限于橡胶易老化缺点,橡胶减振器使用寿命一般在5年左右,很难覆盖设备全寿命周期。

3 橡胶减振器+油缸找平

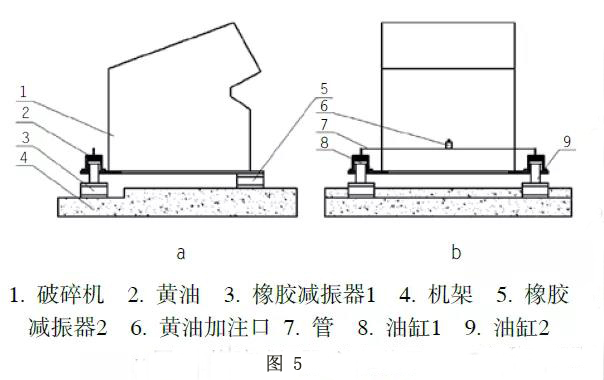

3.1 连接方法

如图5所示,油缸8、油缸9的缸筒与破碎机连接,油缸活塞杆与减振器3上侧钢板连接,减振器3和减振器5下侧钢板与机架4连接,减振器5上侧钢板与破碎机1连接,油缸8和油缸9的无杆腔通过油管7联通,两油缸无杆腔内通过黄油加注口6加注黄油,因为两腔联通,因此两无杆腔压力始终相等。

3.2 调平找正

当机架或破碎机前后安装面(如图5a)超差时,可通过黄油加注口增加或减少黄油量,油缸1和油缸2无杆腔压力相同并伸缩,实现前后方向超差调整。当机架或破碎机左右安装面(如图5b)超差时,油缸1和油缸2无杆腔联通,压力大的无杆腔黄油向压力小的无杆腔流动,实现左右油缸无杆腔压力相同。考虑黄油的可压缩性较低,油缸1和油缸2各自伸缩量基本保持不变,可以将调整完毕的破碎机与油缸视为一体,系统则具有独立的4个模块:破碎机、机架、减振器1和减振器2,此时与橡胶减振方案具有相同效果。

3.3 优缺点

移动式破碎站机架一般是焊接构件,在焊接应力影响下产生变形,其安装面的形位公差很难保证,即便是在焊接工装辅助下也依然难以保证,增加橡胶减振器的方案无法解决结构超差产生的装配应力。为了满足实际使用要求,目前各大厂家的主流解决方案是提高技术要求,并加强安装位置的工艺控制。但由于成本较高和稳定性差,效果并不理想,然而“橡胶减振器+油缸找平”的解决方案可以完美解决这一难题。但由于增加了油缸和管路等部件,经济性较差。